カスタマイズについて

カスタマイズ事例

カスタマイズ テスト報告

パドックⅢ カスタマイズ計画 ブログ

足周り換装(リヤ編)・Z1-R

2024-04-20

NEW

足周り換装に踏み切ったZ1-Rですが、まず取り掛かったのは問題の多そうな「リヤ周り」からです。

リヤ周りの主な構成は、「OVERレーシング製TYPE-3スイングアーム」・「ゲイルスピードTYPE-Nアルミ鍛造ホイール(サイズ=4.50-18)」・「オーリンズ製リヤショックアブソーバー(グランドツイン)」の3点になります。あとは適応出来る限りZ1-R純正部品を使うようにすることと、車体側の加工は最小限にする前提で取りかかりました。

Z1用OVERレーシング製スイングアームの装着に当たっては、極端なワイドホイール対応ではないものの、タンデムステップ取付部(フレームの一部)の干渉のため加工を必要とされています。以前のZ1の場合にはバックステップやテールアップしたエキゾーストマフラーを前提に、はじめから「切除」していたので実際にどのようになるのかは確認したことはありませんでした。

Z1-Rにあてがってみると、フレーム自体は僅かながらクリウランスがあり干渉しないものの、タンデムステップ取付用の「ブッシュ」・「ナット」などは入れる余裕はありません。

ブレーキペダルのアーム部(リヤマスターシリンダーのプッシユロッドを押し上げる部分)が干渉することは分かりましたが、プッシユロッド自体は干渉しない軌道(マスターシリンダーを移動・変更しなくとも)にすることは出来そうでした。

ピボット幅・シャフト径はZ1との違いはなく、ピッタリと収まります。また、ゲイルスピードホイール+純正リヤキャリパー(ブラケット一体式)の装置寸法にも問題はありませんでした。

そこで、スイングアーム装着に関しては、「ブレーキペダルの加工とプッシユロッドの製作」・「タンデムステップ取付方法の工夫」とすることにしました。

最終的に、スイングアーム側の加工は、トルクロッドをZ1-R純正キャリパーに対応させたものを製作し、その支持部をスイングアームに新設することになりました。※Z1はドラムブレーキで板状トルクロッドで回転方向の支持をしているものの、位置も形状も違い利用出来ないため切除します。

純正キャリパーに直に取り付けられる「トルクロッド」は直線上に設定すると、ワイドになったホイールリムの内側までしか支持部が設定できないため、ディスクとの干渉を避けた「湾曲」したものにしなければなりませんでした。そのため当初は「タイロッド(丸棒)と両端のピロボール」を使ったものを想定していましたが、「湾曲した板状」のトルクロッドを製作しました。曲げ応力に対応出来るように上下寸法の広くしたもの(画像③)にしています。

「トルクロッド支持部」は、スイングアーム本体から内側に張り出した位置(曲げ応力が大きくなる)になるため、横方向に長くする必要があり、長目の丸棒から作ったカラーを溶接(画像①②)しました。※ピロボール接続と違い、プレートの直締め(純正と同様)になるため、チェーン調整のたびに緩める必要があります。

「ブレーキペダル」はアーム部を根元から切除して、高張力鋼板から作り出した板状アーム(板厚=3.6mm・レバー比は変更なし)をスイングアームに干渉しないところに溶接(画像④)し直しました。

Z1-Rのプッシュロッドはマスターシリンダー内に固定されていないタイプ(ブレンボなどと同じ)なため、簡単な製作方法として、ステンレス製ボルトの頭を削って製作(画像⑤)し、ピロボールと組み合わせてペダルに接続(画像⑥)させています。※ピロボール支持となって純正よりも抵抗が小さくなります。

タンデムステップ取付に関しては、純正のブッシュによるラバーマウント式を諦めて、リジットマウント(直接ねじ止め)式としました。ブッシュ挿入口に板材にナット(M10-P1.25)を溶接したものを外面に合わせて溶接(場合により削り落としやすいように前後の縦方向に約半周分)して、雌ネジ内蔵式(画像⑦)にしました。

純正のタンデムステップは、そのボルト部分(ネジ山約20mmを含めて約60mm)を、全ネジに加工してロックナットで位置決め(画像⑧)することになります。

※リヤタイヤはスイングアーム・ドライブチェーンにぎりぎり干渉しない、150/70R18(Q5A)をチョイスしました。

※画像⑩は、以前にワンオフ製作していた「アルミ製チェーンカバー」です

足周り換装・Z1-R

2024-04-03

今冬のオフシーズン期間に進めたカスタマイズで最も時間を掛けたのが、こちらの「Z1-R」です。

この車両は、以前に「スタック製メーター換装」とそのための「メーターブラケット製作」をしたZ1-Rです。その後は、当店を気に入ってもらえて、カスタマイズ&メンテナンスを任されることになりました。

メーター換装の後には、もともとドラッグ系カスタムで落とされた「車高」(手に入れた時の状態)を、とりあえず標準仕様(純正相当品を使って)に戻して、本来のZ1-Rの乗り味を体感していただいていました。「ドラッグ系カスタム」も狙いによるでしょうから、完全に否定する気はありませんが、普通に日本の一般道(山道の多い)を走るのに、とても楽しめる仕様だとは思えません。しかも、ただ車高を落として(ショートリヤショックとFフォーク突出し変更のみ)前後バランスも悪くしていた状態でしたので、まずは純正仕様に戻すことから始めることをお勧めしていました。

その後、しばらく乗ってみられたところ、元の状態よりはずいぶんと良くなっているものの、旧車然(ご本人にとって初の旧車)とした乗り味(ハンドリング)に、不満を感じられることもあったそうです。そこで、以前当店でお勧めしていた、「18インチラジアルタイヤ」を主軸とするカスタマイズに着手する決意をされたそうです。

それでも、前後足周りの全てを一度で施す(特に新品では)には予算もかなり厳しいため、少しずつでも中古品を集めてバランスを計って換装を進めたいと考えられたそうです。まずは中古ホイールを探したところ、旧い型の鋳造マグネシウムホイールが出品されていているのが見つかり、その際には相談も受けました。ただ「マグネシウム」は古くなると強度的に心配(酸化による経年劣化)が大きくなるため、比較的に新しい物かアルミ製を探すようにお勧めしていました。

とは言え、簡単には見つからないため、ホイールは新品の「ゲイルスピード・タイプN」(アルミ鍛造ホイール)にする決断をされオーダーを受けました。その決断には、当店でお勧めした中古「足周り」部品が関係しています。

それは、カスタマイズ事例で紹介している「18インチカスタムZ1」の使わなくなっていたパーツ群です。あの車両は「17インチZ1-R」へエンジン関連(吸排気・点火系を含めて)を移植した後、保管しやすいように車体周りも分解して、単体で管理していました。エンジンを入手して、もう1台「Z1」を作るという案もあったそうですが、結局そのまま(売却することもなく)になっていました。

そこで双方のお客様に打診して、譲り受けられるように仲介しました。新品で揃えるとなると相当な金額(特に全体に値上がりした現在では)になるものが、かなり抑えられることになって、「足周りの全換装」の決意をされました。それとともに、ホイールは新品のアルミ鍛造品を購入されることになりました。

同じ「Z系」とは言え、MK=Ⅱに近い「Z1-R」と初期型「Z1」では違う部分もあり、換装にあたっては「ポン付け」とはいきません。また、Z系カスタムパーツは車体側の加工を前提とする物も多く、現車に合わせて加工・装着と進めました。部分的な作業については、追って紹介していきたいと思います。

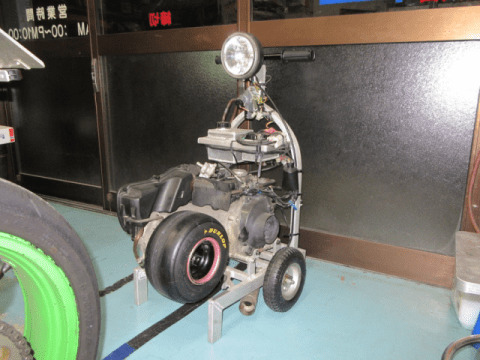

オイルタンク製作・KSRⅡ

2024-03-18

ホームページのリニューアル(編集ソフトの変更)に伴う、データ移行のために更新できない期間が出来ていました。その間にも、いくつかのカスタマイズ依頼にお応えしていました。製作過程も掲載したかったのですが、完成して納品した物もあります。ここで紹介する「KSRⅡ用オイルタンク」も、すでに納品させていただいたものです。

このオイルタンク製作は、関東の方からのご依頼でした。2ストローク車のアルミ製オイルタンクは、当店のRZでも製作した経験はありました。その際は、設置場所の変更をするために製作したのですが、残量確認がしにくかったり補給時に注ぎにくいなど、使い勝手は決して良いものではありませんでした。

このお客様もその辺りのご心配はされていて、設計へのご要望は以下の3点でした。

1)残量確認の出来る工夫をすること

2)タンクキャップは純正のはめ込み式から、キャップの締りの確実なネジ式に変更すること

3)設置場所は変わらないので、出来れば純正同等の容量(少し減るくらいは可)にしてほしい

このご要望を受けて、小さく作れれば比較的に問題ないものの、純正相当の容量にしようとすれば、まずは純正タンクの複雑な形状(凹凸)を、容量を減らすことなく、どこまで簡略化(複雑な形状はコストが高くなってしまいます)することが出来るのか?また、それに加えて残量確認の「インジケーター」はどのように設置できるのか?など、かなり条件は厳しくなります。

お客様には単体のフレーム(確実な取付のための治具として)を送っていただいていましたが、それだけではエンジンやその他の車体パーツとの位置関係が分からないため、設計するのは困難でした。そこで当店の古くからのお客様でKSRを所有されている方に、車両をお借りできないか頼んでみました。快諾いただいてバイクを借り受け、実車で各部を確認して、ようやく設計を始めることが出来ました。

実車に搭載されたオイルタンクを確認すると、複雑な凹凸の内、タンク内側面(フレーム側)前方のレギュレーターを避けた段差以外はシュラウドを避けることと、エンジン熱を受けにくくするためだと思われました。

まずは、レギュレーターを移設することを前提に、内側面を「平ら」にすることにしました。その他は、フューエルタンクとシュラウドに干渉しない範囲で、出来るだけ単一の斜面となるように設計した結果、9面体にまで簡略化した形状に出来ました。容量は相対的に「大きく」なったくらいでした。

残量確認のための「インジケーター」として、透明なホース(耐油性の)を使ったものを考えていましたが、設置できそうなのは外側面しかなく、取り出しパイプの張り出し寸法には、あまり余裕がありませんでした。

これまでは、アルミ製丸パイプをL型に組んでタンク本体に溶接していましたが、これだと最低でも30mmくらいは張り出してしまいます。そこでもっとタンク本体に沿うような方法として、「バンジョウアダプターとバンジョウボルト」で取り出す方法を考えました。

ゴムホース差込式の「バンジョウアダプター」がないか探したところ、モンキーなどのカスタム用オイルクーラーKITの中にホース差込式アダプターのものが有りました。対応するホース径も、インジケーターとしてほど良い上、補修部品として、「バンジョウアダプター&ボルトSET」が販売されていたので好都合でした。これと耐油性クリアピンクホースを組み合わせて、インジケーターとすることにしました。

この方式だとシュラウドとのクリウランスに余裕が出来て、レイアウトもシュラウドの風抜けホールから覗けるように設置することが出来ました。

「ネジ式タンクキャップ」には、以前から好んで用いている(簡易的な燃料タンクなど)、旧型のRS125/250の「フューエルタンクキャップ」にしました。キャップ自体も安価(当時)な上、ガソリン対応で耐油性が高くブレーキフルード以外なら色々な液体タンクに使えるため重宝するので、取付部(注ぎ口)をまとめて製作して在庫していました。

通常の純正オイルタンクだと注ぎ口が狭く、オイル補給時に中が見えなくなって、よくあふれさせてしまいますが、こちらの部品だと広い注ぎ口で、かなり注ぎやすくなると思います。

その他では、オイルポンプホースへの接続には、ホンダ純正品(2stスクーター用)のストレーナー内蔵式ジョイントを使う設定としました。また、純正のオイルレベルスイッチも装備出来るようにしています。振動対策には、本体のフレームへの取付部をラバーマウントとしました。

材質は、取付ステーとその溶接される面は「アルミ7N01材」、その他の面には「5052材」、キャップ取付部に「2017材」を使っています。※2017材(ジュラルミン)は溶接強度が低く、溶接部に高い強度が必要とされる構造部材には使えませんが、硬質で切削性も良くしっかりしたネジ山が作れます。

※画像④で中に入っている液体はガソリンです。浸透性の高いガソリンで漏れ試験をしています。

※重宝していた、旧RS系タンクキャップでしたが、すでに生産終了していて、この度も手持ちの中古品で了承していただきました。まとめて製作していた取付部も最後の1ヶでしたので、今後は他に替わる物を探す予定です。

お客様とは図面と画像でやり取りしていましたが、実際に現物を確認されて想像以上の出来だったと評価いただき、安心しました。

2024カスタマイズ計画・SR

2024-01-13

2023年は6月の事故により、夏以降に計画していたSRのカスタマイズは、ほとんど延期して「リヤブレーキホース再換装」だけになってしまいました。

すでにパーツを準備して作業待ちの状態だった物も有り、特殊な加工を必要としない物なら、乗れない期間に少しづつでも作業してしまうことも考えられました。とはいえ、効果の比較がしにくくなるため、やはりしっかりと乗り込めるようになってからにしようと延期することにしました。

また、事故前からシーズンオフの間にする予定だった、フレームの一部加工・溶接を含むカスタマイズもパーツは準備していました。ここで、「2024カスタマイズ計画」として、紹介しておきたいと思います。※1)~3)は2023シーズン中の予定だったものです。

1)KEDO製強化オイルポンプKIT

現状のエンジンでは、約8000rpmまで回り高回転でのパワーアップを果たしています。一般的に4stエンジンに用いられている「トロコイド式」オイルポンプは回転上昇に応じて送油量を増していきますが、そもそも純正の設計ではこの回転域(SRのレッドゾーンは7000rpm)での想定はしないものですから、やはり不安はありました。

そこで、夏頃に「フィード(エンジン内潤滑用)側オイルポンプ」の圧送量が約1.5倍に強化された「KEDO製」に換装する予定でした。夏季に予定したのは油圧の変化も含めて検証したかったからです。最暑期まで待たなくとも5~6月位には作業をしたいと思っています。

2)FCC製強化クラッチKIT

これまでにエンジンチューンアップを施してきましたが、「クラッチ」に関しては純正(それも交換もしないで)のままでした。湿式クラッチは滑らない限り特別に強化したり、頻繫に交換する必要はないと考えているからです。また、どのくらい「トルク&パワー」が上がれば滑り始めるのか確認するためでもあります。

それでも、走行距離も増えてきたことと、オイルポンプの交換作業はクラッチ関連部品の脱着を伴うので、今後のパワーアップにも対応出来るように、クラッチKITもいっしょに組み込むことにしています。

3)Peo製ゼロポイントシャフト(クロモリ鋼フロントアクスルシャフト)

主要シャフトのクロモリ鋼製への換装としては最後となりましたが、「フロントアクスルシャフト」の換装を施します。一般的なスポーツバイクであれば、最も重要で効果が分かりやすいため、最初に換装をお勧めしている「フロント」ですが、当店のSRではフレームのピボット周辺が純正のままに近くピボットシャフト径が細い状態で明らかに剛性不足なため「ピボットシャフト」を1番先に換装しました。その後リヤアクスルシャフト(こちらは成り行き)を換装したため、後回しになっていました。

4)&5)ディトナ製セパレートハンドルKIT

かねてより、「タレ角」を変更してみたかったことと、現在使っているZXR純正は一体式のため、重い上に振動対策も出来ないので、換えてみることにしました。選んだのは、「タレ角可変」のディトナ製です。※一体式は非常に強靭で、転倒時に曲がりにくいメリットはあります。今回の事故でも、その恩恵は確かに有りました。

6)&7)ガル・クラフト製ビキニカウル&ディトナ製ヘッドライト

SRのカスタマイズを始めて以来、「丸目一灯」のネイキッドスタイルで来ましたが、そこそこ速くなってきた(走行会も出走予定)こともあり、カウリングを装着してみることにしました。LEDプロジェクターランプを使った一風変わったスタイルも考えましたが、やはり「SRらしさ」を無くしたくないと思い、小径ヘッドライトと流線型に近いディテールの「ビキニカウル」の組み合わせにすることにしました。

8)デジタルスピードメーター(メーカー不詳)

油圧計を装着したところで、増えてしまったメーター類を上手くレイアウト出来ないか考えていた際に、タコメーターの他は全てデジタルにしてしまおうと考えました。出来るだけ全体のスペースを小さくまとめやすいように、小さ目でインジケーター内蔵の物を探していたところ見つけたのが画像のものです。メーカーもほとんど分からないような「怪しい」もので、「クォリティ」は全然期待出来ません(非常に安価)が、狙いにはぴったりだったのでとりあえず「ダメもと」で入手していました。

ちょうどカウリングの装着作業に併せて、メーターマウントブラケットを考えようと思っています。

現在のところ、以上の予定です。他にカスタマイズとは言えませんが、タイヤを昨年に発売された「ダンロップ製・Q5=Hレンジの中間排気量用をラインアップ」を試してみるつもりです。※これも昨年の予定でした。

さて、2024年は予定通り順調に行けば良いのですが、どうなりますか?

ステンメッシュホース再換装・SR

2023-09-18

未だにバイクに乗れるほどには体は回復していませんが、その間に、かねてよりSRで気掛かりとなっていたことを施すことにしました。

それは、「ブレーキホースの再換装」です。実際にはこの度はリヤブレーキホースのみですが、過去の画像を見比べていただければ分かるように、フロントに関しては昨年すでに再換装を済ませていました。

このSRのカスタマイズのメインは、ZXR400の前後足回り換装ですから、当初から「ステンレスメッシュホース」に換装していました。ただ、出来るだけコストを掛けないように、手持ち(中古品)のステンレスメッシュホースを組み直して使っていました。

過去には、ステンレスメッシュホースと言えば「アルミ製フィッティング」が一般的だったため、この中古品もアルミ製でした。気掛かりだった原因は、このアルミ製フィッティングです。アルミ製は軽量なのでレースの現場でもかなり普及しましたが、転倒した際に、強く引っ張られた場合には折損することも多く、強度はあまり高くないことは分かってはいました。※RSやTZシリーズの市販シーシングマシンには、鉄製フィッティングのステンレスメッシュホースが標準装備されていました。

ステンレスメッシュホース(アルミ製フィッティングが主流)がカスタマイズとして普及して、ある程度の期間を経た頃から、フィッティング(ソケット・アダプター)にクラックが入った車両を見かけることが増えました。元々のレイアウト・組付けに問題(無理な力が掛かって)が有ったり、保管環境が悪い場合がほとんどでしたが、やはり経年劣化は避けられないと考えられました。

´00年代後期に、「ステンレス製フィッティング」が販売されるようになってからは、ブレーキホースのカスタマイズを希望されるお客様には、アルミ製フィッティングの不安点を説明して、若干高価ですが「ステンレス製フィッティング」のステンレスメッシュホースにしていただくようにしました。

当店のSRにも、出来るだけ早い時期に再換装しなければと思いつつ、他のカスタマイズに向かってしまい後回しにしてしまっていました。

昨年、同じように以前にアルミ製だったお客様に「ステンレス製フィッティング」への再換装をおすすめした際に、同時にSRも施すことにして、まずは重要なフロントを先に換えておきました。

性能面や効果に変化があるものは、いずれしっかりと乗り比べが出来るようになってからにしようと思っていますが、今回のブレーキホース再換装は効果は変わらないため、このタイミングで行いました。ようやく再換装を終えて、一安心しました。

※ステンレス製のフィッティングは、ソケットとアダプターとのネジ部にモリブデングリスを塗布しなければならない(テーパー嵌合部には塗布してはならない)など、取扱いには注意が必要です。