カスタマイズについて

カスタマイズ事例

カスタマイズ テスト報告

パドックⅢ カスタマイズ計画 ブログ

SRエキゾーストパイプ仕様変更

2021-02-11

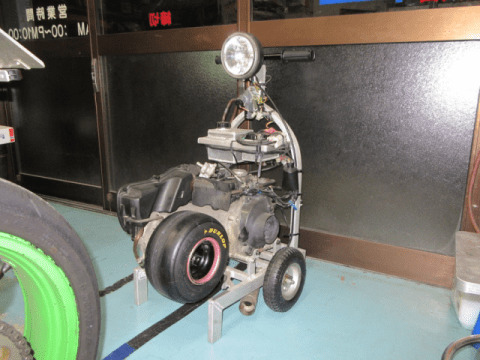

エンジン本体の仕上がりがかなり良くなってきたところで、排気系を見直してさらに煮詰めてみようと思います。

現状では、実用出来るエンジン回転数は約2000rpm~7500rpmの範囲で、4000rpm前後からしっかりしたトルクがのってきて、7200rpm前後でピークパワーを発揮し7500rpmまで回転が伸びるといったところです。最高回転数はもう少し伸ばせそうですが、これ以上引っ張ってもパワーは落ち始めているので加速は鈍るため、7500rpmをシフトアップのタイミングにしています。現状の中回転域のトルクを含め、特に6000rpm位からの高回転域にパワーの上乗せが出来ないかと考えて、排気系を見直すことにしました。サイレンサーをもっと抜けの良いものにすればパワーは乗りますが、明らかに音が大きくなってしまうので、エキゾーストパイプの仕様変更でパワーアップを狙うことにします。

RC390でも試しましたが、シングルエンジンでは脈動効果を上手く(エンジン本体の特性に合わせて)使うと、結果として高い充填効率(燃焼室内の)を得ることが出来ます。排気ガスの膨張・収縮による圧力変動を起こさせている、細目のパイプから太いパイプへと導くタイミングとその後の細く絞るタイミングまでの長さを変えると特性を変化させることが出来ます。※それぞれの内径を変えることなど、その他の要因でも特性は変化します。

この度は、主にテールパイプ側の太い部分(60.8mm径)の長さを短くしてみます。旧バージョンに比べて約2/3の長さに設定して製作しました。サイレンサーのレイアウトやパイプの取り廻しのスペースを考えて、細い部分(42.8mm径)は約120mm延長しています。この仕様変更に加えて最低地上高が低めなのが気になっていたため、フロントエキゾーストパイプのエンジンから下向きに配管されている部分を20mm短縮しておきました。結果、細いパイプ部は差し引き100mmの延長となりました。テールパイプはバンク角対策も考慮して車体に沿う形状にして、後端は追加工の余地(短縮/延長)を持たせるため、直線部を110mmに設定しています。

7000~7500rpmの回転数は、SRにとっては高回転域になりますが、他車種(RC390など)では中回転くらいに相当します。RC390では良い効果(最高速6~7km/h向上=岡山国際サーキット)が得られましたが、SRではどういう結果が出るでしょうか?シーズン到来次第、セッティング&テストを行う予定です。

SR 車検対応

2021-02-02

オートライト回路を組み込んで、始動時の省電力化をしつつ保安基準を満たすようになったSRですが、車検の期限が近付いたので点検・整備を実施しました。車検対応(定員2名)とする際に追加で仕様変更も施すことになりました。

この車両では、フレーム加工に着手した際(補強・モノショック化)に、定員変更して一人乗り仕様とすることも考えたものの、それ以降の選択肢を考慮して二人乗り対応としていました。切除した純正マフラー/タンデムステップブラケット部の代わりに、タンデムステップ取付部を新設・タンデムステップKITを製作してロータイプダブルシート(デイトナ製)を準備していたので、車検時や「二人乗り」する場合(まれに)にはこの仕様に換えています。

ただし、こちらのダブルシートではシングルシートで使用していたシートベースは取り外さなければ装着出来ません。MOS-FETレギュレーターに換えた際に、放熱性やスペース的に余裕があるシートベース裏に設置していたため、移設しなければならなくなりました。そこでオイルキャッチタンクに取付部を増設してキャッチタンクに装着出来るように追加加工をしました。2次空気供給装置のホース・フィルターはかぶりますが、放熱性も確保出来たと思います。(画像②)

またこの度、リヤウィンカーをアクティブ製LEDウィンカーKITに変更しました。ライセンスプレート一体式でリヤ周りをすっきりさせることが出来るので、お客様には良く使っていただいています。SRはフレーム自体にリヤウィンカー取付部が有り、けっこうな出っ張りが残ってしまうので、その後処理に苦慮していましたが、サイドリフレクター(アンバー色)を装着することにしました。近年のバイクを見ていて思いついたのですが、現在はサイドリフレクターの装備義務はありませんが(70年代以前は義務付け)、装備しても構わないようなので、SRのスペースに適したサイズの製品(デイトナ製)を探して取り付けました。フレームに厚みがあり、特殊なボルト/ナットを使うなど少し工夫をしています。取り付けてみると、さほど違和感なくスペースの有効活用が出来たのではないかと思います。※ちょっとしたことですが、なかなかこの発想が出ませんでした。

※参考データ(車検関連)

◆排出ガス測定値 ( )内規制基準値=第1次規制(平成13年) 〔 〕内´04SR400純正仕様

●CO=0.51%(4.5%) 〔0.22%〕

●HC=3ppm(1000ppm) 〔20ppm〕

今回の車検での測定結果です。画像①②のようにエンジン関連は、FCRキャブレターをはじめ全ていつもの当店SRのまま(セッティングを含め)です。規制は余裕でクリアしているうえ、同時期に検査した2004年式フルノーマルのSRと比較しても遜色がなく、HCはノーマルより少ないくらいでした。SRは触媒を装備していませんから、燃焼効率の高さが結果として出たと思います。検査に合格(1/27)したところで、次はマフラーの仕様変更にかかる予定です。

オートライト回路Ⅱ

2021-01-10

オートライト回路について更に考えてみました。やはり、エンジン稼働時のみ、ヘッドライトを点灯させることが出来ないか?と。

考え方としては、引き続きジェネレーターの発電を利用する方向で考えて、試行錯誤しました。

まず、考えたのは、カワサキ車を参考にした回路(回路Ⅰ)の変化形です。「回路Ⅰ」では、一相分(一般のジェネレーターは三相)を半波整流した電気(パルス状の飛び飛びの電気)で瞬間的に作動したリレーを、ライトに流れ始めた電流で保持していたところを、ジェネレーターからの電流だけで作動し続けられるようになればと考えました。そこで、三相とも分岐させて三相全波整流にすれば、かなり一定の電流を取り出せるのではないかと考えて実験(画像④)してみました。

そしてこの段階で、大きな考え違いをしていることが判明しました。この回路を組み込んでもリレーは作動しなかったため、リレー入力電圧を測定する(エンジン稼働中)と電圧が検出されず、ジェネレーターから分岐させたカプラーでの端子間電圧(交流)も出ていませんでした。(「回路Ⅰ」の製作時にリレーの作動が確認出来ていたため電圧を測定していませんでした。)では「回路Ⅰ」でリレーが作動するのは何故か?ということになりました。考えられたのは、確かに瞬間的に電流が流れるものの、それは発電の始まった電気がレギュレーター内を完全に流れるまでに、若干のタイムラグがあるために、その間だけレギュレーター以前の回路内に電圧が発生し、分岐させた配線にも電流が流れるのだろうという事です。瞬間的なので一相半波整流で良かったのでしょう。試しにエンジン稼働中に「回路Ⅰ」を接続しても、リレーは作動せずライトは点灯しませんでした。※この分野に詳しい方なら、すぐに判ったのでしょうが。

そうなると、充電(発電)系を利用するには、レギュレーターからバッテリー(または間に接続されるメインハーネス)に出力された電気を使うしかないと思われました。バッテリーを充電しつつ各電装系に電力供給している部分なので、流れる電流が大きい上、充電不良など不具合の起きるリスクも有りますが、この方向性で引き続きやることにしました。

レギュレーター~バッテリー間に逆流防止のダイオードを設けて、レギュレーターから出力される電気のみをリレー作動コイルに接続する回路を製作してみました。スペース的に無理が掛かりそうだったので、割り込みハーネスを作りました。各配線は電流量に合わせた容量のものを使用したものの、用意していたダイオード(MAX=1A&6A)では容量不足だったので6Aダイオードを2つ並列接続して実験用としました。

結果は狙い通りに、エンジン稼働時のみライトを点灯させることが出来ました。(キックでの始動失敗の場合に消灯)バッテリーへの充電もしているようですが、充電電圧は0.7~0.8V程度低下していました。ダイオードの抵抗により、電圧降下したようです。とは言え、これで回路としては良さそうなので、ダイオードの更に大容量(15A位)のものに換えて完成させることにしました。

ダイオードを探していると、ちょうど15A(45V)容量の「ショットキーバリアダイオード」というものが有りました。電圧降下が小さいという特徴を持つようなので、最適だと思い採用して、割り込みハーネスを組み直して「オートライト回路Ⅱ」の完成形となりました。充電電圧の電圧降下は約0.2Vに抑えられて、より望ましい結果が得られました。

※ショットキーバリアダイオードは一般的なダイオードに比べて、電圧降下も小さく大電流の回路に適しているようですが、発熱が大きいため放熱環境を整えることが重要なようです。この度は、ケースに収めず、ほぼ露出させているので大丈夫だと思われますが、慎重に観察をする予定です。

オートライト回路

2020-12-27

1998年の法改正(道路運送車両法)により、2輪車ではヘッドライトの常時点灯が義務付けられました。それ以前から採用されていた車種も多く在りましたが、実はその点灯させる方式は各メーカーや車種により様々です。

ホンダ車(キャブレター車)で多いのが、メインスイッチをONにするとヘッドライトが点灯し、スタータースイッチ(セルモーターの)を押している間は消灯する方式です。他には、メインスイッチをONにしても点灯しないで、エンジンが始動されると自動的に点灯する方式もあります。この方式を2輪車における「オートライト」式としています。※明るさ感知ではありません。

ヤマハ車でも、この方式になっている車種は有りますが、当店のSR(2001年型)ではなっておらず、メインスイッチをONにすると、ヘッドライトが点灯したままになります。(※2003年型以降で採用) SRはセルモーターが無い上、点火方式がバッテリー電源と関係しない「フライホイールマグネトーCDI」と採用しているために、影響が少ないだろうと判断して、そうしたのだと思われます。当店のSRは、イグナイター(点火系)にバッテリー電源を必要とするPOSH製に換装した際、エンジンが実際に始動するまでの電圧降下を防ぐために、ヘッドライトスイッチを取り付けていました。エンジン始動後点灯するようにしていましたが、これでは保安基準不適合なので、「オートライト」式にすることにしました。

市販の製品を探したところ、ディトナ社の製品を見つけましたが、ライトリレーの作動に、プラグコードの電磁波パルスを利用するタイプでした。タコメーター(ディトナ製)の作動用にすでに使っていたためスペース的にも無理があり、他の方法にすることにしました。他社製品が有ったかも知れませんが、この際なので自分で作ってみることにしました。

参考にしたのはカワサキ(キャブレター仕様)車のジェネレーター(発電機)からの電気を利用する方式の回路(※ヤマハ車はリレー作動をイグナイターで制御)です。 実際のカワサキ車の回路ではライトリレー回路とスターター回路を連携させたものですが、そのライト側のみ抜き出した回路を作ってみました。この回路は、三相交流の一本の配線から分岐した一相分をダイオードを介してリレー作動コイルの✙(-はアース)へ接続、リレースイッチ側は、✙電源からヘッドライトディマスイッチ(Hi/Lo切替)へ流れるように接続させるとともに、途中で分岐させた配線をダイオードを介して、もう一度リレー作動コイルの✙へ接続するものです。

製作途中では更にシンプルなものも試しながらも、上記の回路で成功して、エンジンが勢い良く回転して発電を始めるとライト点灯することが出来ました。作動は、ジェネレーターに発生した電気(半波整流した直流)で瞬間的にリレーを作動させ、ライトへ流れ始めた電流を、リレー作動コイルへも流すことで、作動状態を維持し続けるといったことです。

この回路の欠点は、勢い良くキックして、結果的にエンジンが掛からなかった場合でも点灯状態になってしまい、一旦メインスイッチを「OFF」にしないと消灯出来ないことです。

※キック一発で始動させるのは簡単ではないので、その都度メインスイッチに手を伸ばすのは、けっこう負担(面倒)になります。セルスターター始動の車種であれば、それほど苦にならないと思いますので、´90年代後期~´00年代位のヨーロッパ仕様車(ライトON/OFFスイッチ付)などに応用出来そうです。

※追加作業

当面の負担軽減の対策として、これまでヘッドライトスイッチとして使用していたものを、主電源のON/OFFスイッチ(言わば第2メインスイッチ)となるように割り込ませました。これでハンドルを握ったままで、メインスイッチ(第2)の操作が可能になって、素早くキック動作を繰り返すことが出来るようになりました。

サイドスタンド加工

2020-11-22

パフォーマンスダンパーを装着した勢い(?)で、SRのサイドスタンドに加工を施しました。

足周りのカスタマイズ(車高UP/DOWN)をした車両では、サイドスタンドの長さが合わなくなることが有り、延長/短縮加工を施して対処しています。また、バックステップなど、ステップ位置を変更した際には足(かかとやつま先)を掛けるフックの位置が合わず、スタンドを出し辛くなることも有ります。その場合には、フック部の加工をして対処します。

当店のSRでは長さには問題無かったものの、ステップ・ペダル位置の影響で足を掛け辛くなっていたのですが、そのままにしていました。そのうちに、フック先端を擦るようになったため曲げて応急措置としてバンク角対策を施しました。そのため、着座のままではサイドスタンドを出すことは完全に不可能になり、バイクより降りてからスタンドを出して(それでも探りながら)いました。不便を感じながらもなかなか手を掛けずにいましたが、勢い(?)もついたおかげで着手することが出来ました。

通常こういった加工では、標準のフックを切除して新たなフックを溶接して付けていますが、今回は偶然にも曲げたフックを支えにすることで、最適な位置・角度・長さを割り出しやすくなっていたため、残しておき本体との2箇所を溶接して取付ける構成にしました。かなりの長さを必要とすることが分かったので調整巾を持たせるため、少し短めのM8ボルトを溶接して取付け、ロングナットで最終的な長さ調整をするようにしました。

スタンドを出した状態では、邪魔な感じに見えますが、格納するとバンク角やペダルワークに影響は無く、着座のままサイドスタンドを出せるようになりました。ちょっとしたことですが使い勝手が良くなり、やはりたいへん楽です。