カスタマイズについて

カスタマイズ事例

カスタマイズ テスト報告

パドックⅢ カスタマイズ計画 ブログ

サイドスタンド加工

2020-11-22

パフォーマンスダンパーを装着した勢い(?)で、SRのサイドスタンドに加工を施しました。

足周りのカスタマイズ(車高UP/DOWN)をした車両では、サイドスタンドの長さが合わなくなることが有り、延長/短縮加工を施して対処しています。また、バックステップなど、ステップ位置を変更した際には足(かかとやつま先)を掛けるフックの位置が合わず、スタンドを出し辛くなることも有ります。その場合には、フック部の加工をして対処します。

当店のSRでは長さには問題無かったものの、ステップ・ペダル位置の影響で足を掛け辛くなっていたのですが、そのままにしていました。そのうちに、フック先端を擦るようになったため曲げて応急措置としてバンク角対策を施しました。そのため、着座のままではサイドスタンドを出すことは完全に不可能になり、バイクより降りてからスタンドを出して(それでも探りながら)いました。不便を感じながらもなかなか手を掛けずにいましたが、勢い(?)もついたおかげで着手することが出来ました。

通常こういった加工では、標準のフックを切除して新たなフックを溶接して付けていますが、今回は偶然にも曲げたフックを支えにすることで、最適な位置・角度・長さを割り出しやすくなっていたため、残しておき本体との2箇所を溶接して取付ける構成にしました。かなりの長さを必要とすることが分かったので調整巾を持たせるため、少し短めのM8ボルトを溶接して取付け、ロングナットで最終的な長さ調整をするようにしました。

スタンドを出した状態では、邪魔な感じに見えますが、格納するとバンク角やペダルワークに影響は無く、着座のままサイドスタンドを出せるようになりました。ちょっとしたことですが使い勝手が良くなり、やはりたいへん楽です。

パフォーマンスダンパー

2020-10-31

近年のヤマハ用品カタログ(ワイズギヤ)に登場していて、気になっていた物が、『パフォーマンスダンパー』でした。4輪車では既に採用されていて好評で、2輪車ではヤマハが初めて実用化したそうです。

形を見ると、ステアリングダンパーのようにロッドが移動する際にオイルの抵抗で減衰力を生ませるものを想像しましたが、それとは違うようでした。どちらかと言えば、ゴム製の各部のマウントダンパーのように弾力によって振動や衝撃を伝えないタイプに近い物なのかなと考えてみました。カタログの説明には、車体制振によって走行安定性を良くすると記述されていましたが、どういうことなのか良く分かりません。さらに読むと、エンジンの振動や外力を受けたフレームは、たわみながら細かく振動しているので、それを抑えてやると安定性を良くするらしい。紹介動画も見てみましたが、「しっかりした・重量車のようだ」などとインプレッションがありました。良くわからずとも、良い評価なのは確かのようです。

いずれにしても、ハンドリングに影響を与えるようなので試してみようと思い、KITの有るSRに装着してみる事にしました。8月初旬に発注したものの、ちょうど欠品中で入荷が遅れ9月末になってしまいました。現物を見ると、ダンパー本体はなかなか重量のあるもので、手で伸縮出来るようなものではありませんでした。前後ブラケットは鉄製の板材でしたが意外と華奢な印象です。装着は、前側ブラケットをフロントエンジンハンガープレートのフレームへの取付ボルトで共締め、後ろ側はリヤアッパーエンジンマウントに共締めして取付けるようになっていました。SRでは、ちょうどシリンダー左に沿った形で装着完了です。(画像1・2)

まずは店舗周辺を街乗り程度に試運転に出かけてみました。40~50km/h位の一定速度での巡航ではエンジン振動の伝わり具合も変わりは無く、これといって変化に気づきません。少し速度を上げて軽いS字カーブを走ると全体にスムーズになった気がしましたが、距離が短かかったため、日を改めて走り込むことにしました。

次の走行では時間をかけて、自動車専用道やワインディングなど、いろいろなシチュエーションで走らせてみることが出来ました。やはり低速領域ではこれといって感じることは出来ませんでしたが、80km/h前後では直進性を含め、曲がっていく方向性を保つのが楽になっていることに気づきました。俗に『オン・ザ・レール感』と呼ぶ感覚です。通常では、速度が上がると路面の荒れの影響を強く受けて、安定感を乱していたのが、まるでサスペンションが急に良くなったような感じでした。切り返しや倒し込みも、スムーズさが増し切れがよくなっているので、個人的には車体が軽くなって余分な動きが無くなったように感じます。当店のSRはワインディング用にハードよりにセッティングされているので、ギャップや段差に乗って細かく跳ねることも多いのですが、より戻しも素早く収まるようになったようです。

しかしながら、ワィンディングにおいて、少しラフに高い負荷を繰り返し掛けてしまうと、これによって剛性が上がっている訳ではないので、大きくしなってしまい収束しないまま次へと移ってしまうようで効果を出せないようです。改めて、一定に負荷を掛け続けるような丁寧なライディングを心掛けて走らせると、なんとか効果が味わえるようです。

走行中の車体(フレーム)が、常に少したわんで戻るを繰り返して振動しているのなら、振動の周波数は元々の剛性や素材の特性によって様々だと思われるので、車種によって最も効果の出るシチュエーションが変わるかもしれませんね。また、SR用KITのブラケットが意外と華奢な板材なのも気になっているので(取付角度の調整で簡単に曲げられたほど)、これをしっかりとしたものに造り替えて、効果の違いが出るのか試してみたいと思います。今後ワンオフ製作予定です。

ちなみに、エンジンの振動の激しいSR(しかもリジットマウント)ですが、こちらの影響の方は、高めのギヤでの特定のエンジン回転数(4000rpm付近)領域でのみフレームに伝わった振動を吸収してくれるようで、ステップやハンドル(固定ステップバーと一体式ハンドルバー)の振動が消えていました。その回転数を維持すればSRとは思えないほど快適でしたが、他の回転数や回転が上下しているといつもと変わらないようです。それでも少し感動しました。※こちらもエンジンやフレームの仕様による違いがあると思われます。

ポート研磨(2バルブ4気筒)

2020-10-09

2015年にエンジンのオーバーホール・チューンアップ時におこったものですが、車検整備で入庫されたのでこの機会に、ポート加工(ポート研磨)を紹介します。

4stエンジンは、バルブの開閉により給気通路から燃焼室に入った混合気を燃焼(爆発)させ、排気通路から燃焼ガスを排出しています。この通路(ポート)を高速で流れているため、抵抗が生まれてしまうので、出来るだけ抵抗を減らしてやるのがポート加工です。

基本となる通路形状や口径などは、エンジン全体の設計により決められたものですが、製造コストも考えられているため必ずしも本来の設計通りとはなっていません。主に鋳造での製造時に残る鋳物肌(いものはだ=凹凸)やバリを取り除くために研磨することと、通路内に突き出したバルブガイド周辺を出来るだけ流れの妨げにならない形状(断面形状も考え)に削ることで、抵抗の少ない通路にこ加工します。さらに、カムシャフトやバルブ径の変更などで吸排気効率を向上させるチューンアップをする場合には、それに見合った口径に拡大することで、より高い効果を発揮させます。

画像のシリンダーヘッドは、2バルブ4気筒のゼファー750です。ネイキッド系のエンジンはオーソドックスなホリゾンタルドラフト(横向き吸気)のため、吸気ポートに強い曲がりが有ります。この曲がりの内側を広げて緩やかにしつつ、バルブガイド周辺の盛り上がりで狭くなっている断面積を広げて出来るだけ一定の流れを作るように加工しています。表面の研磨は空研ぎ#600程度までとして、鏡面にはしていません。(鏡面仕上げは流体力学的にかえって抵抗が生まれます)大径バルブにはしていないので、大幅な口径拡大はしていませんが、排気口はエキゾーストパイプフランジ断面にスムーズに繋がるように広げています。

吸気口もインシュレーター(キャブレタージョイント)との段差が無いようにします。ゼファー750のキャブレターは、足元への張り出しを抑えるために横幅を狭められています。そのために、外側の#1/#4シリンダーのインシュレーターを、極端に内側に向けたS字形状にされてしまっているので、吸気効率が悪い上、内側の気筒とアンバランスになっています。そこでこの車両では、外側の#1/#4に#2/#3用のインシュレーターを使い全気筒で同様の吸気通路となるように、キャブレターと共に仕様変更も施しています。※横幅は広がりますが、ライティングの妨げにならない程度です。ポート加工としては、吸気側の重要度が高いので、念入りにエンジン仕様(吸・排気系を含め)を考慮して、加工を施しています。

※訂正

ポート内表面仕上げは、空研ぎ#320でした。

ラビリークランクシャフト

2020-09-19

ここ近年再燃してきた2st(ストローク)人気の影響からか、当店でも2st250ccスポーツ車の整備・カスタマイズを請け負うことが増えてきました。中古車購入時や長く所有されてきた車両でも、その間にブランクがあったケースのご依頼などが多くなっています。今回の車両は当時より所有されている、´92年型NSR250R-SEです。 (走行距離は2万km弱のそれ程多くはない車両)

怪我(バイク以外の)の影響もあってブランクが有り、その間の管理が出来なかったようで、エンジンは始動出来たが、不調な状態だったので持ち込まれました。 キャブレター内部の詰まりやエアフィルターの劣化などの吸気・燃料系の整備をして、一時は通常に戻りましたが、運転を続けるとリヤシリンダー側が爆発しなくなるようになりました。点火系を含め診断の結果、クランクケース内シール(密閉)性の低下からの、吸気・掃気(一次圧縮)の不具合と診断されました。

´80年代からレースの世界に関わってきた当店としては、あまり旧車のイメージのないNSRですが、やはり年月を感じてしまうのが、エンジン内部の劣化です。分解の結果、クランクシャフトをはじめ、不具合が発見されました。クランクシャフトのオイルシールやウォーターポンプシール類の劣化はもとより、ピストン下部への燃焼ガスの吹き抜けからクランクケース内を燃やしてしまっている状態(画像2・3)なのが見受けられます。これらのことから、クランクシャフトのリビルト(各ベアリングなどの組替=外注)を中心としたオーバーホールとなりました。

そこで、センターベアリング内に組み込まれているセンターシールを、ラビリンスシール(非接触型)に替えた、ラビリークランクシャフト(井上ボーリング社)へのリビルトをオーダーしました。ラビリンスシールはヤマハがRZ(並列2気筒)で採用し始めた仕組みのシールです。一対の複雑な断面の組み合わせにより、回転時に非接触ながら密閉性を持つようになっています。NSR(V型2気筒)の純正センターシールはセンターベアリングに組み込まれてるもの(画像2)なので、極薄いものをアルミ合金で造られたようです(左右両端は純正シールを使用)。通常の合成ゴム製シールと違い、劣化や摩耗によるシール性低下が無くなります。

直接パワーアップに繋がるカスタマイズではありませんが、2サイクルエンジンにとってクランクケース内は重要な役割を持っているので、安定した性能を維持する為に役立つカスタマイズになります。また、組立式クランクシャフトのセンターベアリング/センターシールはリビルト時にしか交換出来ないので、今後のメンテナンスコストにも貢献することになります。※リビルトされた後では、現物を見られないのが残念です。

もう一つ重要なことは、ピストン系の性能維持(メンテナンス)です。燃焼ガスの吹き抜けが起こってしまうと、ケース内の新気(混合気)のガソリンを燃やしてしまい性能(出力)低下するだけではなく、潤滑のためのオイルも燃やしてしまうので、クランクシャフト関連部品が急速にダメージを受けてしまいます。本来の部品寿命も果たせなくなってしまいますので、ピストン系の状態をしっかり管理していきましょう。

※ラビリンスシールについての詳しいことは、井上ボーリング社のサイトにてご覧いただけます。

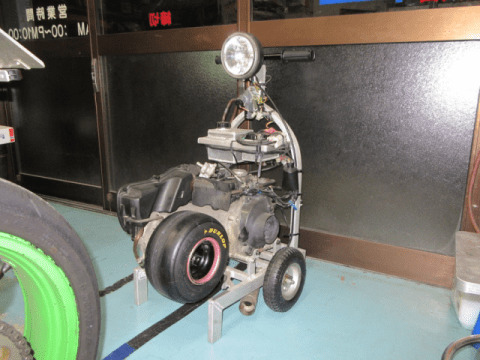

デジタルメーター&アナログメーター

2020-09-08

車両の種々の運転状態を、運転中に確認することが出来るようにするのが、メーターです。近年の車両では液晶ディスプレイのデジタルメーターとなり、一つのパネルの中で各種の情報が数字やセグメントで表示されるようになりました。一目で分かり易いものもあれば、かえって分かり難い(アナログに比べて)ものがあったり、集中しすぎて判別できなかったりします。(特に私をはじめ老眼気味の人には)

当店でアナログメーター時代の車両にメーター関連のカスタマイズをする際にも、デジタルメーターを積極的に取り入れています。速度計/水温・油温計などは数字表記のデジタルメーターをお勧めしています。当初、一つのボディに複数の項目を表示するマルチタイプのものが多くありましたが、表示が小さくなって見難くくなってしまうので、運転中に確認したい項目別にある程度離して配置する方が、視認性を上げられるようです。近年、コンパクトなケースにシングル表示のものが発売されたので、組み合わせや配置の工夫をすることで、見易すくしつつオリジナリティを表現出来るカスタマイズにもなると思います。

私的な感覚ではありますが、やはりタコメーター(回転計)は針の動きで表示される、アナログタイプのメーターが好ましいと思っています。

この度、Z1-Rは壊れてしまったヨシムラ製マルチテンプメーターの修理でしたが、ディトナ製コンパクトテンプメーターをチョイスして交換しました。同時に、充電状態の確認を随時出来るように、同タイプのコンパクトボルトメーターを装着することになりました。ヨシムラ製メーターに比べかなりコンパクトなため、メーターパネルはそのまま使用して、二つ段違いに貼り付けが可能となっています。

デイトナ製コンパクトメーターは双方とも車両から電源供給されるタイプのものなので、配線はまとめて加工して出来るだけシンプルな配線・接続となるようにしています。ボルトメーターは電源とは別に電圧測定用配線があり、どの箇所の電圧を拾うかで接続場所を加工して接続することになっています。今回の場合、バッテリーへの充電状態を管理する目的なので、本来であればバッテリー✙端子に直接接続するのですが、✙端子直接接続はリスクが高くトラブル(ショート)対策が必須となる為、あえて電源線と同地点(ライトケース内)に接続するようにしました。当然、電圧降下があるので、あらかじめ運転状態のバッテリー端子電圧とメーター表示値を測定しておいて、その差を前提に管理していきます。

この車両では、永井電子製電気式タコメーターのアナログ系/アクティブ製スピードモニターのデジタル系とそれぞれの利点を活かすように考えて配置をしています。タコメーターの位置に対し、デジタルメーターがより近く(手前)になるようにメーターパネルを設置してあります。相乗効果で各メーターが広がり過ぎない配置とすることが出来ています。

画像3は、ウィンカーの点滅速度調整用にライトケース内で使用していたダミーバルブです。近年LEDウィンカーが増加したおかげで、消費電流に影響されないウィンカーリレーが発売されていたので、この度、リレーを交換してダミーバルブを取り除くことが出来ました。(ケース内が煩雑となったため)